熱搜關鍵詞: 電氣控制柜 智慧泵站遠程控制系統 智慧泵站解決方案 污水處理廠解決方案

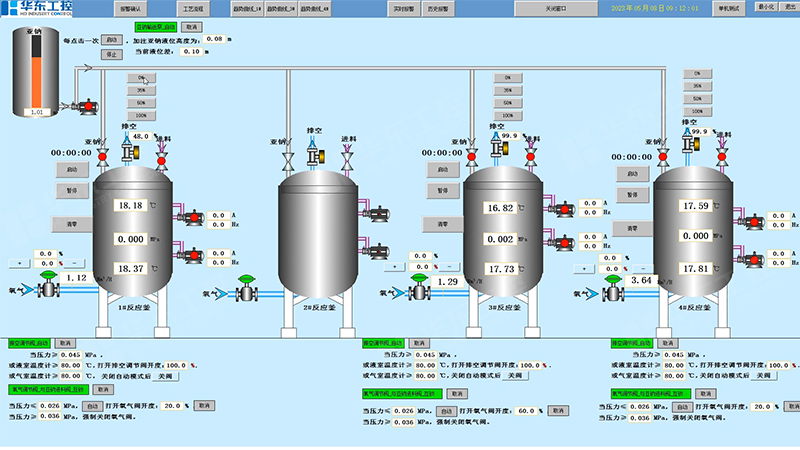

隨著科技的飛速發展,自動化控制系統在工業生產中扮演著越來越重要的角色。特別是在化工、制藥等行業,反應釜自動化控制系統的應用顯著提高了生產效率、安全性和產品質量。華東工控作為電氣自動化領域的佼佼者,憑借其深厚的技術積累與創新精神,設計并生產了高性能的反應釜自動化控制系統,該系統采用PLC作為核心控制器,實現了對反應釜運行狀態的精準控制。

一、實時監測與預警

PLC通過連接各類高精度傳感器,如溫度傳感器、壓力傳感器、液位傳感器等,能夠實時監測反應釜內的溫度、壓力、液位、pH值等關鍵參數。一旦發現異常數據,PLC會立即觸發預警信號,并通過人機界面(HMI)顯示報警信息,有效預防安全事故的發生。

二、精確控制

華東工控反應釜自動化控制系統采用先進的PID控制算法,通過PLC實現對加熱/冷卻速率、攪拌速度、物料投加量等反應條件的精確控制。系統誤差率低至±0.1%,大大提高了實驗的準確性和重復性,顯著提升了產品的一致性和質量穩定性。

三、自動化加料與排料

PLC通過控制現場電動調節閥和加料閥等執行機構,實現了反應釜的自動化加料與排料。實驗材料可按預設程序自動加入或排出,減少了人為操作誤差,同時提高了實驗效率。這種自動化加料與排料功能不僅節省了人力成本,還提高了生產過程的可控性和穩定性。

四、能效優化

PLC能夠根據實時工況調整能源使用,如優化加熱、冷卻及攪拌能耗。通過智能調節反應釜內的溫度和壓力,PLC可以顯著降低能源消耗,為企業節省成本,同時符合綠色生產的理念。這種能效優化功能不僅提高了企業的經濟效益,還為環境保護做出了貢獻。

五、數據記錄與分析

PLC能夠實時記錄反應過程中的所有數據,并支持數據導出與分析。系統內置的數據處理和分析模塊可以對實驗數據進行處理和分析,為科研人員提供詳實的實驗報告。這種數據記錄與分析功能為工藝優化提供了科學依據,推動了持續改進。

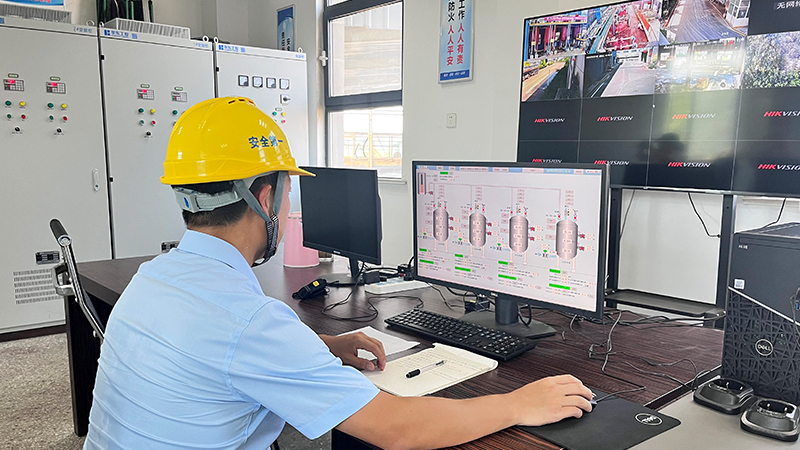

六、遠程監控與管理

通過PLC與上位監控系統(如SCADA系統)的連接,華東工控反應釜自動化控制系統實現了遠程監控與管理。用戶可以通過手機、電腦等終端設備隨時隨地查看反應釜的運行狀態和各項參數,進行參數調整或故障診斷。這種遠程監控與管理功能實現了跨地域的實驗管理,提高了生產管理的靈活性和效率。

綜上所述,PLC在華東工控反應釜自動化控制系統中發揮了至關重要的作用。通過實時監測與預警、精確控制、自動化加料與排料、能效優化、數據記錄與分析以及遠程監控與管理等六大功能,PLC不僅提高了生產效率、保證了產品質量,還降低了人為錯誤的可能性,為化工、制藥等行業的智能化升級提供了有力支持。

【本文標簽】 反應釜自動化控制系統 反應釜自動控制系統

【責任編輯】版權所有

咨詢熱線

400-606-9618400電話

微信掃一掃